Устранение коррозии вокруг лобового стекла и в районе задних арок Volkswagen Tiguan

|

Отправьте заявку, и мы свяжемся с вами в ближайшее время.

|

Получить консультацию

|

Содержание:

- Осмотр / оценка повреждений.

- Разборка автомобиля / дефектовка.

- Устранение коррозии.

- Восстановление металла, поврежденного коррозией.

- Подготовка к покраске.

- Покраска.

- Сборка автомобиля / подготовка к выдаче клиенту.

В наш сервис кузовного ремонта привезли белый Volkswagen Tiguan для осмотра автомобиля и расчета стоимости устранения выявленных дефектов. По телефону клиент озвучил, что работы будет много и от удаленной оценки стоимости ремонта отказался.

1. Осмотр / оценка повреждений

В КУТУЗОВВ мастер-приемщик начинает свою работу с осмотра автомобиля на предмет дефектов. В случае обнаружения (подозрения) скрытых повреждений наши специалисты проведут демонтаж элементов кузова. Такие меры позволят точно определить окончательную стоимость ремонта.

В ходе внешнего осмотра мастер-приемщик выявил большое количество сколов на капоте. В этом случае с положительной стороны можем отметить оцинковку капота — даже с таким количеством внешних повреждений крупных очагов ржавчины обнаружено не было.

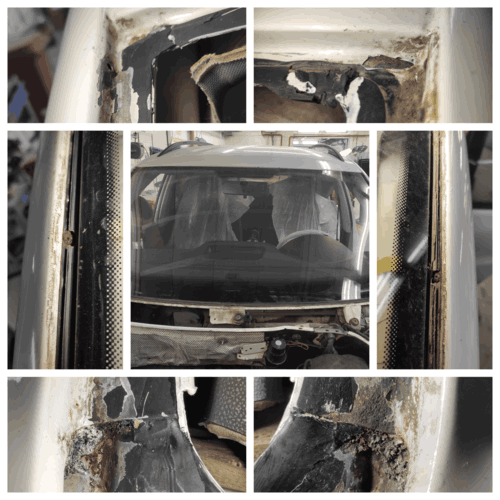

Поднявшись немного выше, мастер-приемщик обнаружил значительное присутствие ржавчины в районе рамки лобового стекла (передние стойки, часть крыши). При появлении коррозии вокруг лобового стекла требуется его вырезка, а также полная зачистка металла, так как ржавчина проникает за лобовое стекло. То, что видит владелец, — это только вершина айсберга.

Следующим недостатком был большой скол на двери, при более детальном осмотре в районе ручки также обнаружен очаг коррозии и вспучивание краски.

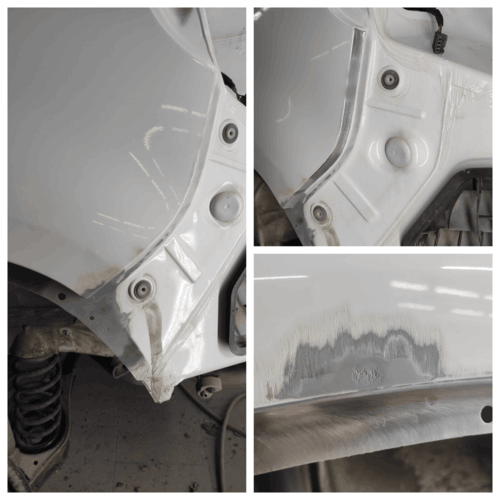

Продвинувшись по кузову, мы нашли дефекты, присущие всем автомобилям ВАГ группы. А именно: коррозия на стыке заднего крыла с бампером. Причем коррозия углубилась уже довольно сильно и проявилась отслоением краски.

Но самый большой объем работы найден в зоне контакта арочной части и дверного проема. Первичный осмотр создавал риск, что часть металла в районе задней арки имеет сквозную коррозию. В этом случае мастер-приемщик не оказывает воздействий на поврежденный участок, чтобы не прибавить работы коллегам.

После осмотра автомобиля владельцу был выдан пакет документов, включающий окончательный расчет стоимости ремонта и подтверждение передачи автомобиля в КУТУЗОВВ.

Призываем читателей быть бдительными и при оставлении автомобиля в сервисе требовать официальный акт приема транспортного средства. Иначе в непредвиденных обстоятельствах будет затруднительно доказать, что автомобиль находился именно в сервисе.

Владельцу были продемонстрированы все дефекты по кузову VW Tiguan, а затем утвержден следующий состав работ:

- покраска капота;

- устранение коррозии вокруг лобового стекла (с заменой лобового стекла);

- левая задняя дверь (удаление коррозии, покраска):

- задние крылья (удаление коррозии, покраска);

- зона контакта арочной части и дверного проема слева сзади (удаление коррозии, ремонт, покраска);

- зона контакта арочной части и дверного проема справа сзади (удаление коррозии, ремонт, покраска).

2. Разборка автомобиля / дефектовка

Подписав все документы, мастер-приемщик КУТУЗОВВ направляет автомобиль в работу. Для начала машина отправляется на техническую мойку, а только после поступает в кузовной цех для проведения разборки.

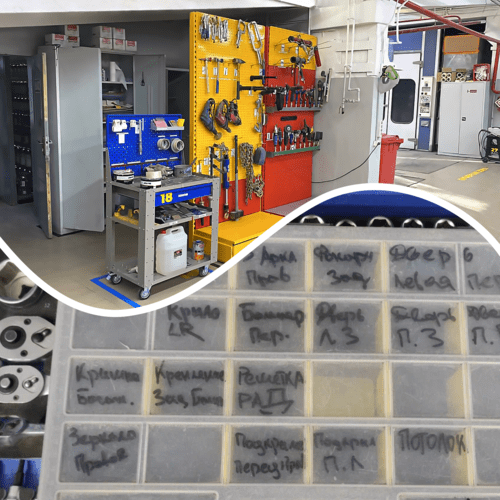

Все работы в нашем сервисном центре осуществляются с соблюдением предписанных регламентов. Мастера автомобильного кузовного цеха активно используют специализированные кейсы для удобного хранения и организации извлеченных деталей с разобранного автомобиля. Особенность этих кейсов заключается в понятном обозначении каждой ячейки.

Этот метод работы гарантирует, что каждый специалист сервисного центра обладает полной информацией о расположении всех использованных компонентов при ремонте. В том числе и в случаях, когда специалист не участвовал в разборке автомобиля.

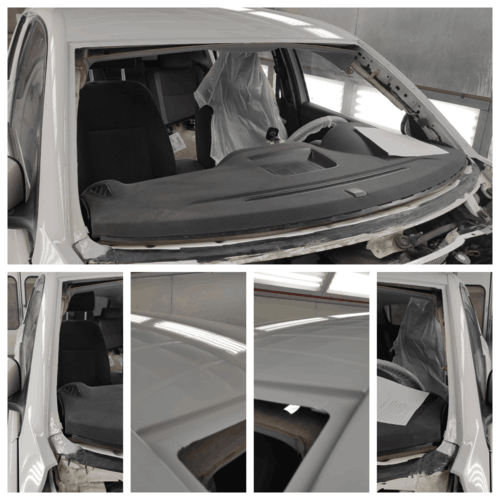

Работа начинается с вырезки лобового стекла с последующим проведением дефектовки первичных признаков коррозии. На фотографиях вы видите очаги коррозии, которые ушли глубоко за лобовое стекло. Именно поэтому мы всегда рекомендуем нашим клиентам вырезать стекло. В противном случае ремонт будет практически бесполезен, так как спустя пару месяцев (возможно, быстрее) ржавчина вернется на видные места.

В данном случае основные пораженные участки находятся в нижней части стоек. С правой стороны ржавчина углубилась глубоко в металл, возможность его сохранить будет понятна только после пескоструйной обработки.

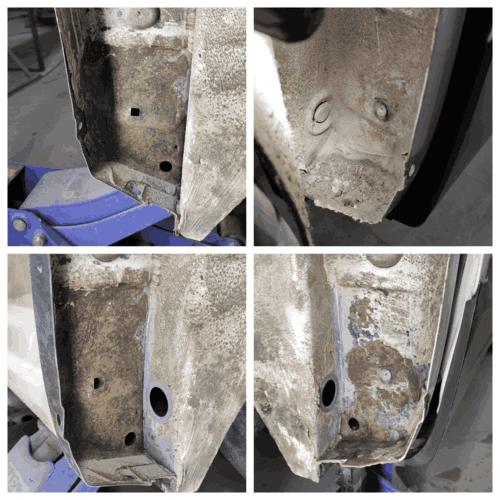

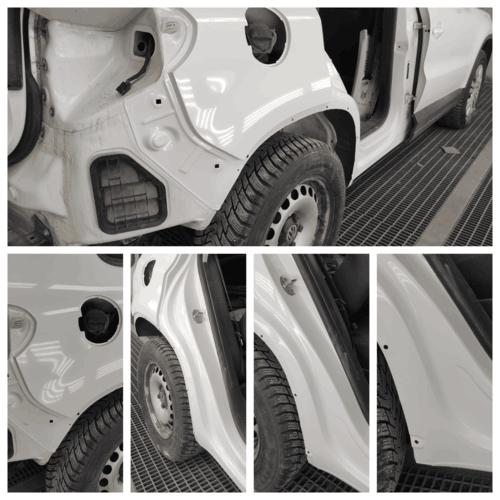

Завершив с лобовым стеклом, сотрудники КУТУЗОВВ приступили к снятию капота, двери, бамперов и пластиковых элементов в районе задних арок. После демонтажа подкрылков открывается не совсем хорошая картина состояния зон контакта арочной части и дверного проема, но скажем честно, ситуация гораздо лучше, чем ожидалось изначально.

Мастер-приемщик после проведения дефектовки направил клиенту фотографии дефектов (просьба клиента).

3. Устранение коррозии

Проводится шлифовка поврежденных участков деталей с использованием грубых абразивов. Этот процесс обеспечивает удаление некачественных или поврежденных слоев краски и очагов коррозии, расположенных под ними.

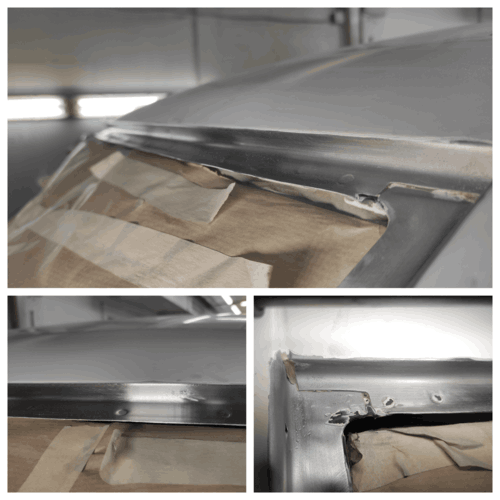

Первым элементом в работе была рамка лобового стекла. После первичной шлифовки принято решение по пескоструйной обработке мест контакта лобового стекла с крышей в целях исключения повторного появления коррозии. Такой подход применен в связи с большой площадью ржавчины. Если не обработать всю поверхность, то существует риск пропустить незначительный очаг ржавчины, который потом проявится и потребует провести работы повторно, в том числе вырезать лобовое стекло. А при вырезке лобовое стекло может лопнуть. Это зависит от общего состояния стекла, профессионализма людей, которые выполняют работы (плюс немного от везения).

После зачистки верхней рамки видно, что металл в хорошем состоянии. С левой стороны и немного по центру присутствуют небольшие углубления, но это не критично — устраняется при подготовке кузова к покраске.

А вот с боковыми стойками ситуация не такая позитивная. Правая нижняя часть металла сильно повреждена коррозией, металл истончился и присутствует небольшое сквозное отверстие. Кроме того, в центральной части правой стойки также присутствовал большой очаг коррозии. До сквозной не дошло, но требуются дополнительные работы, так как при такой площади повреждений применение шпатлевки мы считаем нецелесообразным. По левой стойке все в неплохом состоянии, ржавчина удалена, металл цел.

Завершив с рамкой лобового стекла, сотрудники КУТУЗОВВ перешли к устранению дефектов на капоте. С учетом большой площади повреждений сотрудники кузовного цеха приступили к снятию большей части ЛКП для исключения пропуска скрытых очагов коррозии. Очень часто ржавчина может быть с внутренней стороны капота, но в этом случае металл в отличном состоянии.

После капота в работу отправилась задняя левая дверь. Напомним, на ней присутствовал большой скол, а также появилась ржавчина в районе ручки. При проведении шлифовки и пескоструйной обработке также обнаружены очаги коррозии в районе крепежных отверстий для пластика. Металл был зачищен и подготовлен для дальнейшей обработки, которая позволит исключить такие проблемы в будущем.

Далее началась работа по устранению коррозии на задних крыльях. Эти места стандартны и не принесли сюрпризов. Из-за конструктивных особенностей бампер контактирует с задним крылом, что со временем нарушает целостность лакокрасочного покрытия. Вследствие этого повреждается цинковый слой и появляется коррозия. Также в месте крепления пластика присутствовала ржавчина. Те, кто читал наши работы по Тигуанам, уже знают, что мы применяем новую технологию кузовного ремонта, которая поможет исключить контакт металла с пластиковыми элементами крепления.

Далее в работу пошел наиболее проблемный участок автомобиля. Это зона контакта арочной части и дверного проема слева, которая имела обширный участок ржавчины. После пескоструйной обработки и полного удаления коррозии стало понятно, что на металле нет сквозной коррозии, но он истончен. При таких повреждениях есть возможность сохранить родное железо и не прибегать к срезанию старой детали кузова. Дополнительно внимательно осмотрены арки с внутренней стороны, так как на данных автомобилях в них часто присутствует ржавчина.

В очередной раз обращаем внимание наших читателей на целесообразность проведения антикорной обработки автомобиля. Как самих арок, так и внутренних полостей. Эта услуга не бюджетная, но помогает защитить ваш автомобиль.

В КУТУЗОВВ продолжается акция «Антикорная обработка скрытых полостей за наклейку».

4. Восстановление металла, поврежденного коррозией

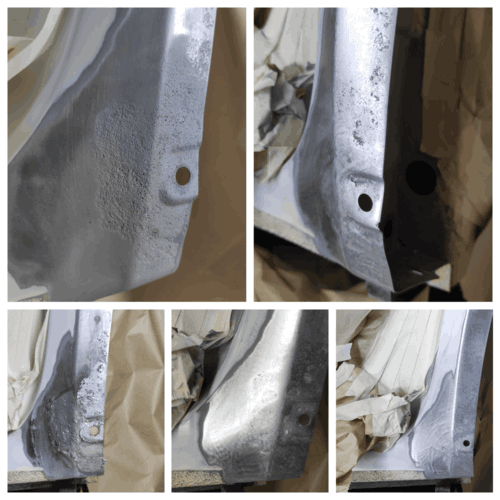

После завершения работ по очистке металла от любого проявления ржавчины специалисты кузовного цеха приступили к восстановлению толщины металла на правой стойке лобового стекла и зон контакта арочных частей с дверными проемами сзади.

Для ремонта применялся метод лужения. Он позволяет восстановить поверхность с сохранением жесткости ремонтируемой детали. На правой стойке была восстановлена середина и заделано сквозное отверстие в правом нижнем углу.

Для ремонта зон контакта арочной части и дверного проема был применен аналогичный подход. Процесс более долгий и кропотливый в отличие от применения шпатлевки, но результат совсем иной.

Главная цель такого подхода (лужения) — это заполнение неровностей и восстановление формы поверхности деталей. Преимущества лужения перед шпатлевкой:

➕ Припой обладает значительно более высокими механическими свойствами, чем шпатлевка. При пайке припой образует крепкую связь с металлом на атомном уровне, не поддающуюся отслаиванию. Оловянно-свинцовый припой обладает пластичностью, поэтому при ударе или изгибе не трескается, а упруго деформируется и остается на детали. В итоге слой наплавленного припоя оказывается намного долговечнее, чем слой шпатлевки.

➕ Механические свойства слоя припоя не зависят от толщины нанесенного слоя, в отличие от шпатлевки. Толщина наплавляемого слоя может быть практически неограниченной, при этом это не отразится на его долговечности и прочности. Как это бывает в случае со шпатлевкой, где не рекомендуется устранять вмятины глубиной более 2-3 мм.

➕ Применение пайки значительно усиливает зону ремонта. Припой заполняет стыки, швы на кузовных панелях, а также небольшие сквозные отверстия. Кроме того, он отлично проявляет себя в нагруженном месте, где присутствует вибрация, и увеличивает жесткость ремонтируемой детали.

➕ Припою не присуща усадка. После застывания не происходит никаких процессов, аналогичных процессу полимеризации шпатлевки. Шпатлевка может усесться через неделю, через год или вообще не усесться, в то время как припою усадка вообще не свойственна.

➕ Припою абсолютно не присуща гигроскопичность.

Отрицательные стороны лужения:

➖ Технология нанесения имеет свои ограничения, связанные с необходимостью нагрева до ~200 градусов для образования межатомных связей между припоем и металлом. Нагрев вызывает расширение материала, и, так как невозможно нагреть деталь равномерно по всей поверхности, возможны деформации и искажения, которые могут сделать процесс бесполезным.

➖ Увеличение стоимости ремонта. Обусловлено сложностью технологического процесса, а также потребностью в оборудовании и материалах, необходимых для ремонта. Для нанесения шпатлевки необходимы: шпатлевка, шпатели и наждачная бумага (для обработки). Для пайки потребуются: припой, флюс, источник тепла, а также различные инструменты для обработки.

➖ Наличие отдельного помещения и хорошей вытяжки для проведения работ (сплавы могут быть очень токсичны).

После завершения процессов пескоструйной обработки и лужения, деталь готовится к следующему этапу — грунтованию. В случае нарушения поверхности и проведения грубой шлифовки или пескоструйной обработки необходимо выполнить повторную шлифовку с использованием более мелких абразивных материалов — для создания плавных переходов в областях, подлежащих восстановлению.

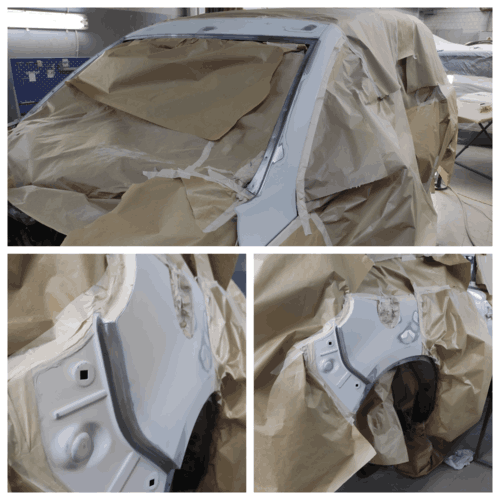

Кроме того, наш сотрудник проводит матирование поверхностей перед нанесением грунта, чтобы обеспечить прочное сцепление существующего покрытия и надежную изоляцию открытых металлических поверхностей.

5. Подготовка к покраске

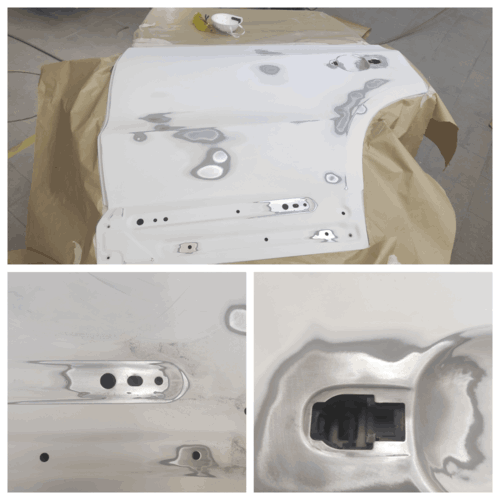

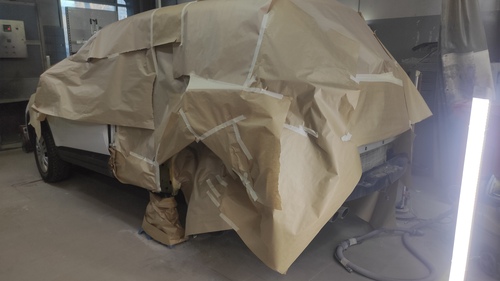

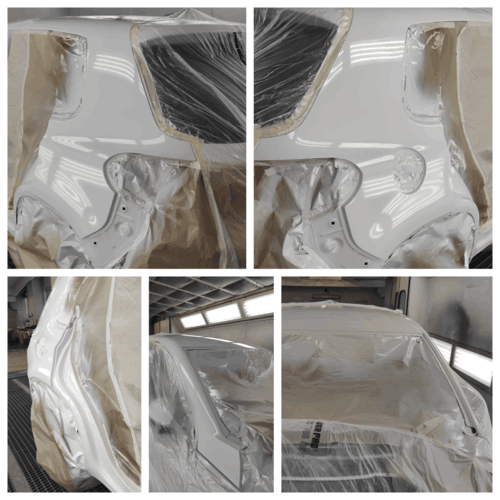

Все детали автомобиля, не планируемые в работу, тщательно укрываются.

Первоначально, детали, подвергшиеся коррозии, обрабатываются кислотным грунтом. Использование кислотного грунта на металлической поверхности создает защитную пленку, которая эффективно предотвращает повторное появление коррозии. Этот грунт разработан специально для локализации повреждений и сохранения их на краях, в особенности под слоем краски.

После высыхания кислотного грунта все неровности (пустоты), возникающие при ремонте кузовных деталей и обработке поверхности (такие как углубления, образовавшиеся при пескоструйной обработке от коррозии), заполняются наполнителем (шпатлевкой). После ее высыхания и получения гладкой поверхности деталь шлифуется для создания шероховатости, а также обеспечения необходимой адгезии краски к детали.

6. Покраска

Покрасочная камера в КУТУЗОВВ была создана с использованием высокотехнологичного оборудования из Италии. Она оснащена двумя уровнями освещения рабочей области, а также имеет решетчатый пол, который гарантирует полное удаление пыли и лишней краски с поверхности деталей автомобиля.

Покраска этого автомобиля проводилась в две очереди. В первую малярами кузовного цеха выполнена покраска кузова автомобиля, а именно:

- рамка вокруг лобового стекла;

- крыша (локально);

- задние крылья;

- зоны контакта арочной части и дверного проема сзади (левая, правая сторона);

- проемы задних дверей (локально).

Второй очередью в работу приняты капот и дверь, с ними работа выполнялась стандартно, никаких особенностей не возникло.

После проведения покрасочных работ все отверстия под крепления пластика были обработаны незасыхаемым герметиком. Такая технология минимизирует воздействие на металл детали и предотвращает повторное появление коррозии.

Задние арки были дополнительно обработаны составами на основе каучука. Эти составы являются улучшением составов на основе мастик. Их использование позволяет защитить деталь от механических воздействий, а также снижает нагрузку на лакокрасочное покрытие, вызванную контактом с другими деталями автомобиля. Особенно в областях соприкосновения и крепления. Перед завершением работы зоны контакта арочной части и дверного проема были обработаны антигравием.

7. Сборка автомобиля / подготовка к выдаче клиенту

До проведения сборки машины мастер-приемщик совместно с колористом кузовного цеха осуществляют проверку выполненных работ, в том числе качество покраски и совпадение цвета.

С учетом большого объема работ на проверку обращается больше внимания. К качеству покраски рамки лобового стекла вопросов нет. Лужение позволило полностью восстановить металл, поврежденный коррозией.

После рамки лобового стекла, специалисты кузовного цеха переходят к левой задней стороне автомобиля.

Зоны контакта арочной части и дверного проема слева полностью восстановлены без замены элементов деталей кузова. Далее осматривается правая сторона автомобиля.

Мастер-приемщик, закончив проверку выполненных работ, передает автомобиль на сборочный пункт для установки всех снятых элементов и вклейки нового лобового стекла.

По окончании ремонтных работ проводится мойка автомобиля.

В нашей компании мы уделяем особое внимание процессу демонстрации выполненной работы заказчику. Следование этой процедуре не только позволяет обнаружить возможные недочеты, но также обеспечивает высокое качество выполненной работы.

Мы считаем, что диалог с клиентом является основой взаимопонимания. Если вы не можете забрать свой автомобиль в назначенное время, просто сообщите нашим сотрудникам, и мы найдем решение.

В случае, если у вас возникли вопросы, комментарии или предложения о том, как мы можем улучшить нашу работу, пожалуйста, напишите (или позвоните) нашему руководству.

При передаче автомобиля мастер-приемщик будет сопровождать вас и демонстрировать каждую деталь, над которой проводилась работа.

Мастер-приемщик предоставит вам рекомендации по уходу за автомобилем и найденным проблемным местам.

⏱ Время проведения работы — 7 дней.

⭐️ Клиент был доволен результатом, а это самое главное для нас!

💰 Цена за проведенную работу — 132 000 рублей (актуально на март 2024 года), складывается из:

- 9 000 р. за устранение коррозии вокруг лобового стекла (в том числе работы по лужению);

- 21 000 р. за покраску рамки вокруг лобового стекла (2 передние стойки, часть крыши);

- 5 000 р. за вырезку/врезку лобового стекла;

- 3 000 р. за устранение коррозии на капоте;

- 17 500 р. за покраску капота;

- 3 000 р. за снятие / установку капота;

- 3 000 р. за устранение коррозии на заднем левом крыле;

- 12 500 р. за покраску заднего левого крыла;

- 3 000 р. за разборку / сборку заднего левого крыла;

- 5 000 за устранение коррозии зоны контакта арочной части и дверного проема с левой стороны (включая работы по лужению);

- 4 500 р. за покраску зоны контакта арочной части и дверного проема с левой стороны (локально);

- 3 000 р. за устранение коррозии на заднем правом крыле;

- 12 500 р. за покраску заднего правого крыла;

- 3 000 р. за разборку / сборку заднего правого крыла;

- 5 000 за устранение коррозии зоны контакта арочной части и дверного проема с правой стороны (включая работы по лужению);

- 4 500 р. за покраску зоны контакта арочной части и дверного проема с правой стороны (локально);

- 3 000 р. за устранение коррозии на задней левой двери;

- 11 500 р. за покраску задней левой двери;

- 3 000 р. за разборку / сборку задней левой двери.

Обращаясь в кузовной сервис KUTUZOVV, вы получаете:

- Отлично выполненную работу.

- Определение окончательной цены работ в день осмотра автомобиля.

- Соблюдение сроков и договоренностей.

- Подбор краски в цвет других элементов кузова автомобиля.

- Дружеское отношение сотрудников, а также включение в программу лояльности, которая дополнительно предоставляет бесплатную ежегодную полировку элемента кузова.

- Рассрочку на ремонтные работы (до 12 месяцев).

Полезные ссылки:

Пример устранения коррозии на задних крыльях Volkswagen Tiguan.

Пример устранения коррозии на капоте и передних крыльях Volkswagen Tiguan.

Определение цены ремонта по фото.